BB8球形机器人制作教程

还记得《星球大战:原力觉醒》中呆萌可爱的BB8球形机器人吗?来上车吧,老司机教你亲手将这个萌货制造出来!本教程旨在以低成本、简单易行的方式结合以3D打印技术制作BB8机器人,供有兴趣爱好者参考。

1. 结构篇

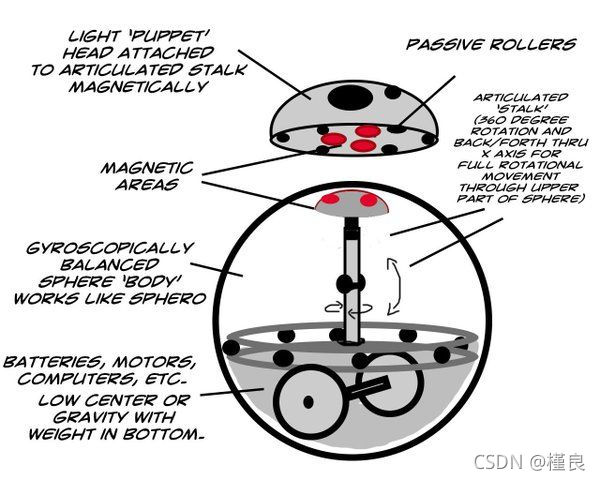

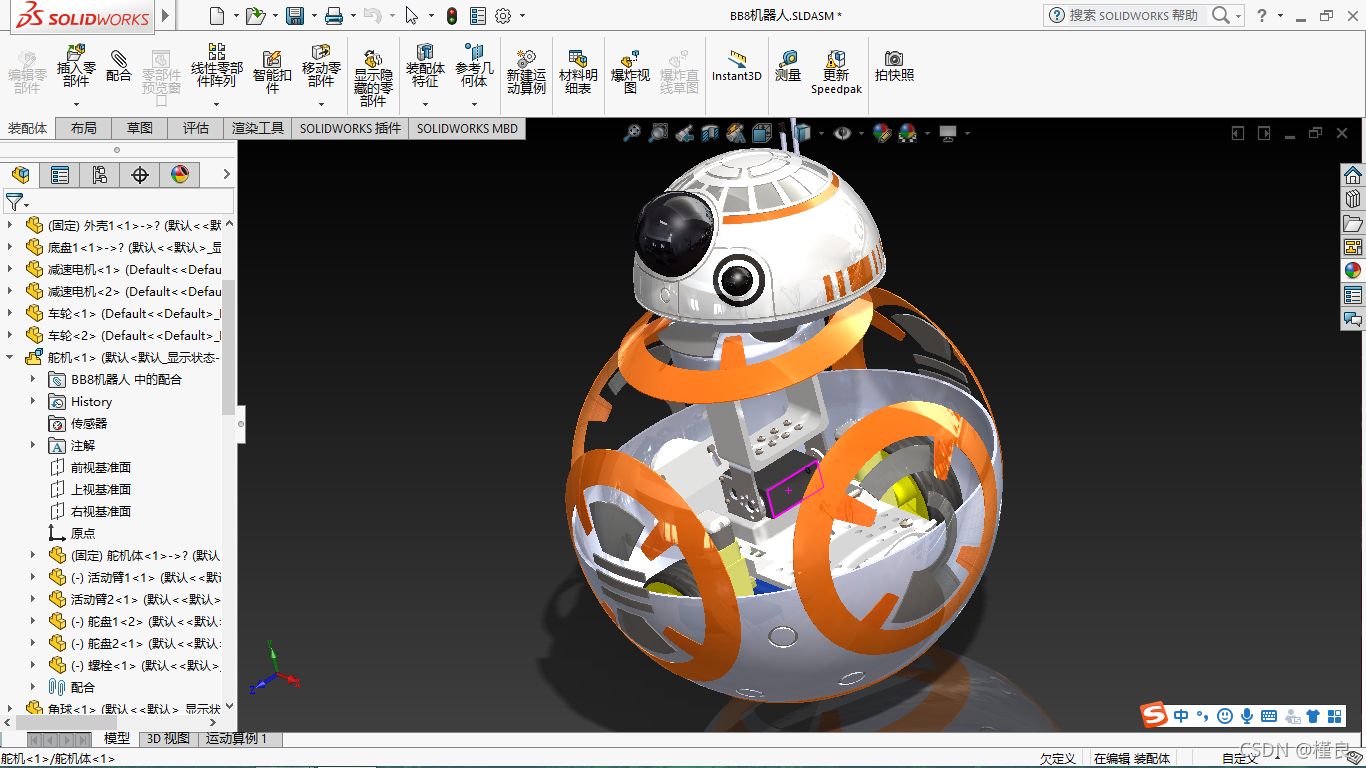

BB8机器人由球体和头部两部分构成,其中球体和头部通过磁铁连接。球体内部由驱动机构和控制摆杆构成。驱动机构驱动球体实现前后左右4个方向的运动;控制摆杆在一定角度内摆动,经由磁铁传动至头部实现头部的摆动。

BB8机器人的结构和外观由SolidWorks设计完成。SolidWorks是法国达索公司旗下的一款基于特征、参数化、实体建模的设计工具。

1.0 材料

进行结构设计之前首先选择合适的标准配件。

球体外壳选用亚克力球制作,后续将进行打磨、喷漆、上光油等流程。

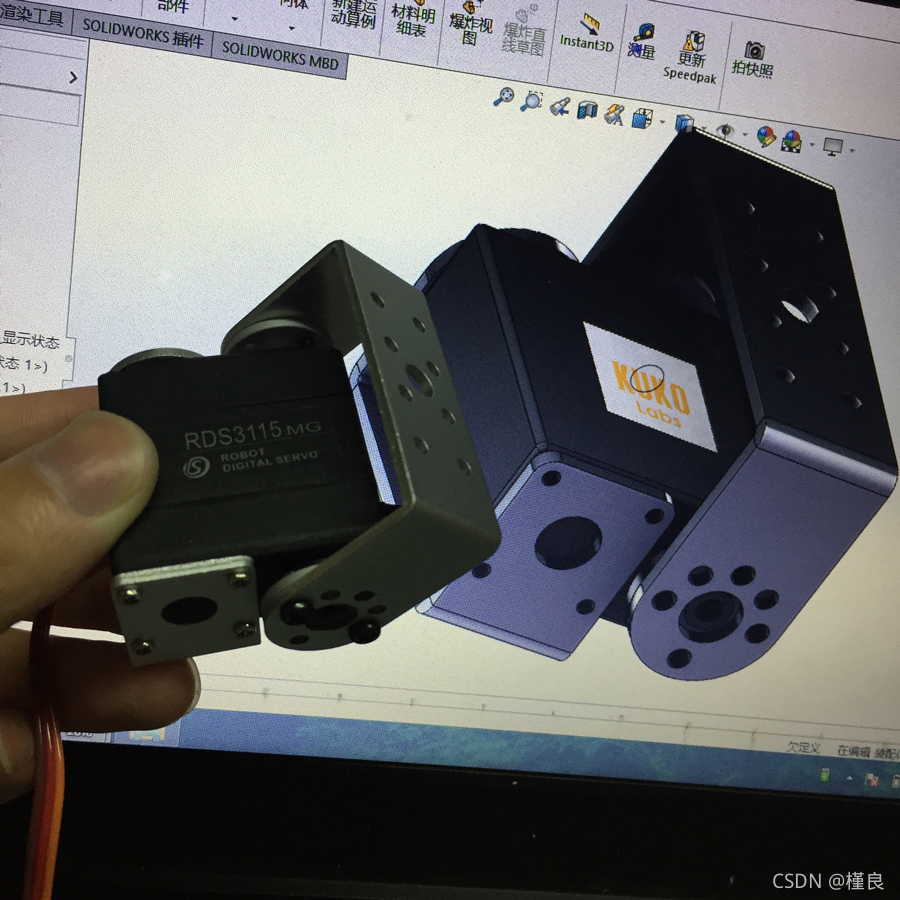

控制摆杆通过舵机实现一定角度内的摆动,舵机可选用数字舵机或模拟舵机。数字舵机和模拟舵机的区别在于:模拟舵机需要持续的PWM控制信号维持转动角度,而数字舵机只需要输入PWM控制信号改变转动角度。这里我们选用数字舵机。

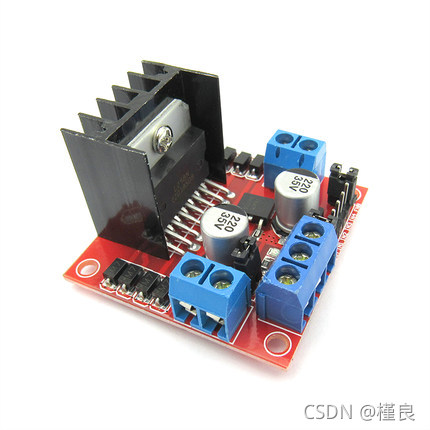

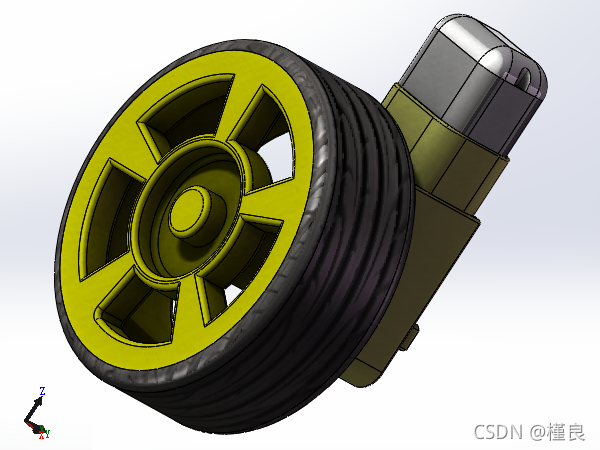

驱动机构由直流减速电机、电机驱动和小车轮构成。电机驱动选用L298N作为主驱动芯片的驱动模块,其具有驱动能力强、发热量低、抗干扰能力强的特点。

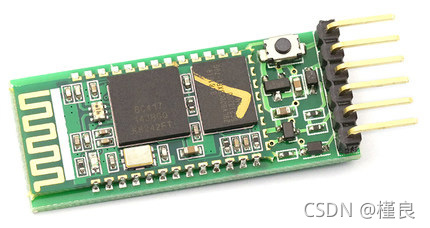

BB8机器人的无线数据通讯通过蓝牙方式完成。这里我们选用主从一体BLE蓝牙模块。

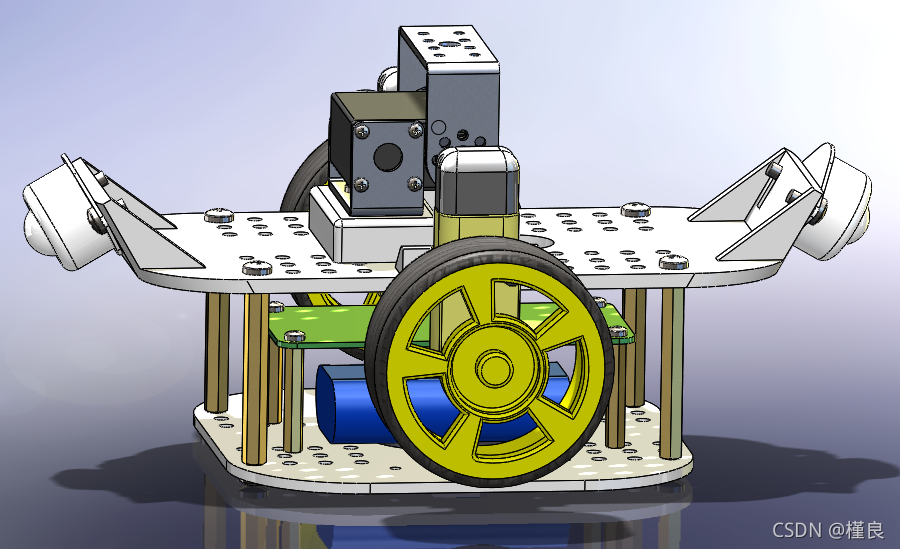

1.1 step 1

运用SolidWorks对BB8球形机器人各结构进行建模。

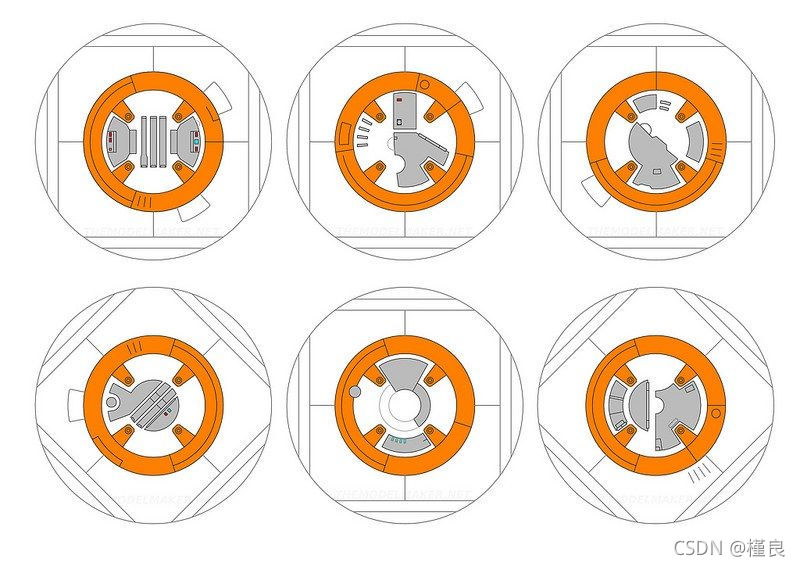

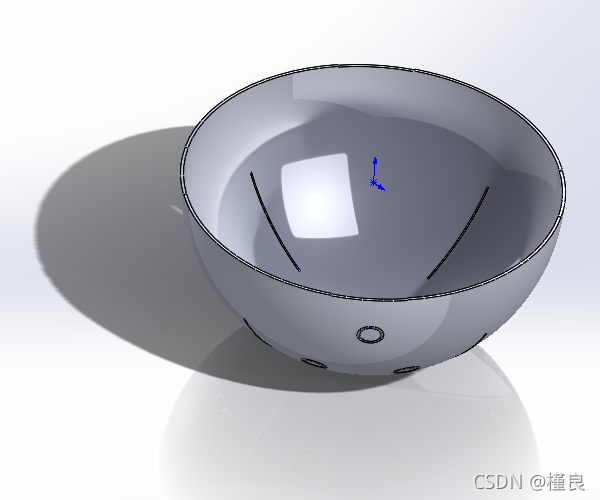

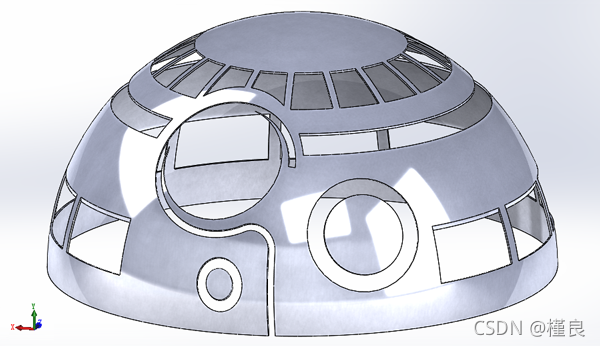

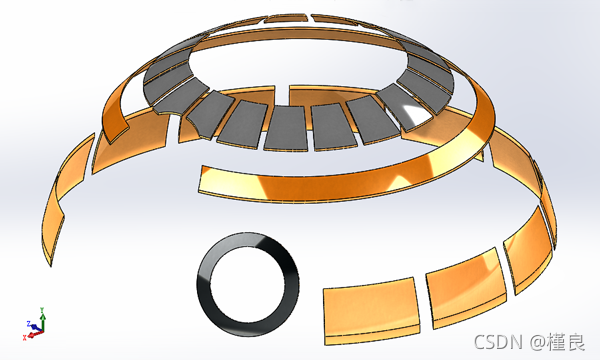

首先依据图纸尺寸对BB8机器人球体和头部外观进行建模:

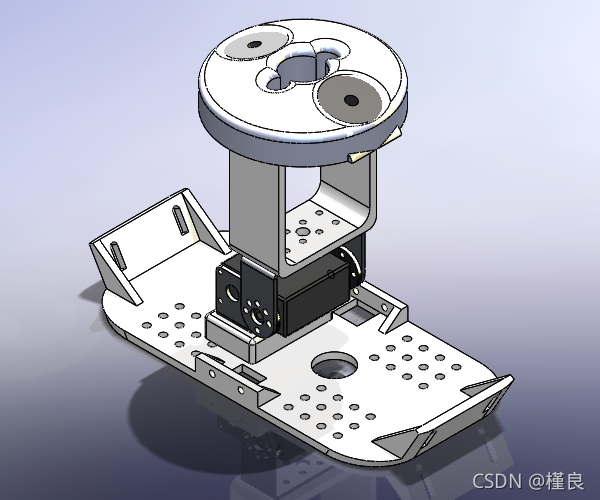

对舵机、舵盘和舵机支架进行建模并装配:

对直流减速电机、电机驱动和小车轮进行建模并装配:

1.2 step 2

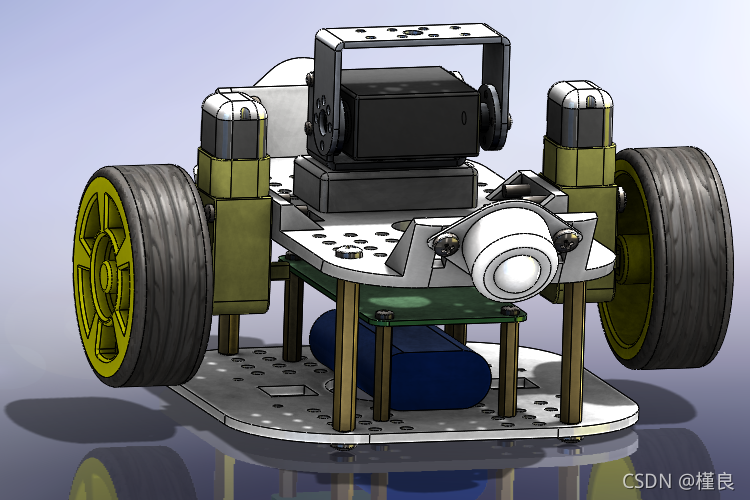

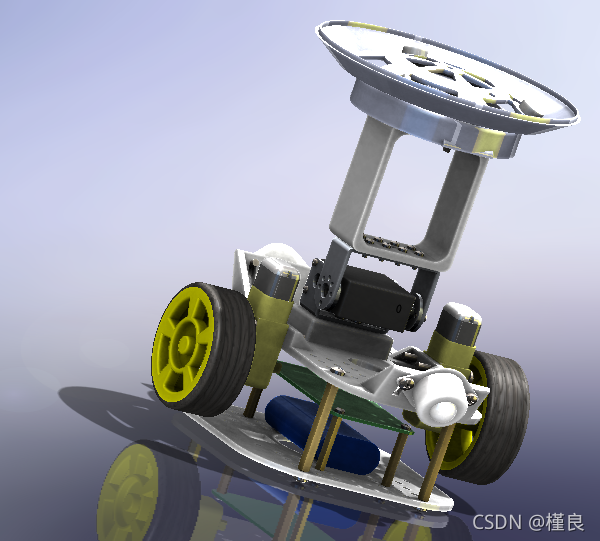

设计BB8机器人驱动机构的底盘和托物架。

底盘前后两端通过2个万向球与球体内部相切接触,使得车轮与球体内部持续摩擦保持恒定驱动力,并保持运动姿态稳定。底盘下部设计托物架,以放置电路板、电池和配重物等。放置配重物,结构重心尽可能向下,以使车轮与球体内部更好接触并保持运动姿态稳定。

1.3 step 3

设计BB8机器人头部和控制摆杆。

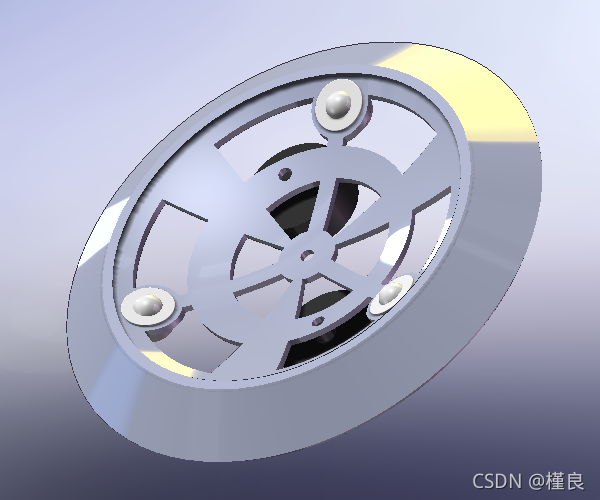

控制摆杆一端通过紧固螺栓固定于舵机支架,一端通过紧固螺栓固定于顶盘。在顶盘转动方向上放置2颗强磁铁。建模时注意仿真分析检查是否干涉:调节底盘上凸台高度使得舵机舵盘轴心位于球体中心,调节摆杆长度使得强磁铁紧贴于球体内部而不干涉。头部设计转盘通过3颗万向球、2颗强磁铁相切吸合于球体外部。

1.4 step 4

BB8机器人结构建模、总体装配完成后,再进行运动仿真、干涉检查。

设置外观、布景和光源,利用SolidWorks渲染工具PhotoView360对BB8机器人进行渲染。

1.5 step 5

对BB8机器人结构件进行3D打印。

运用SolidWorks输出结构件的.stl格式三维数据文件。可选择SLA、FDM等方式的3D打印工艺:SLA即光固化成型,主要材料为光敏树脂,精度高、成型快、技术成熟、成本高;FDM即熔融沉积成型,主要材料为ABS和PLA,精度低、成型慢、成本低。这里我们选择电商平台的SLA工艺的3D打印定制。

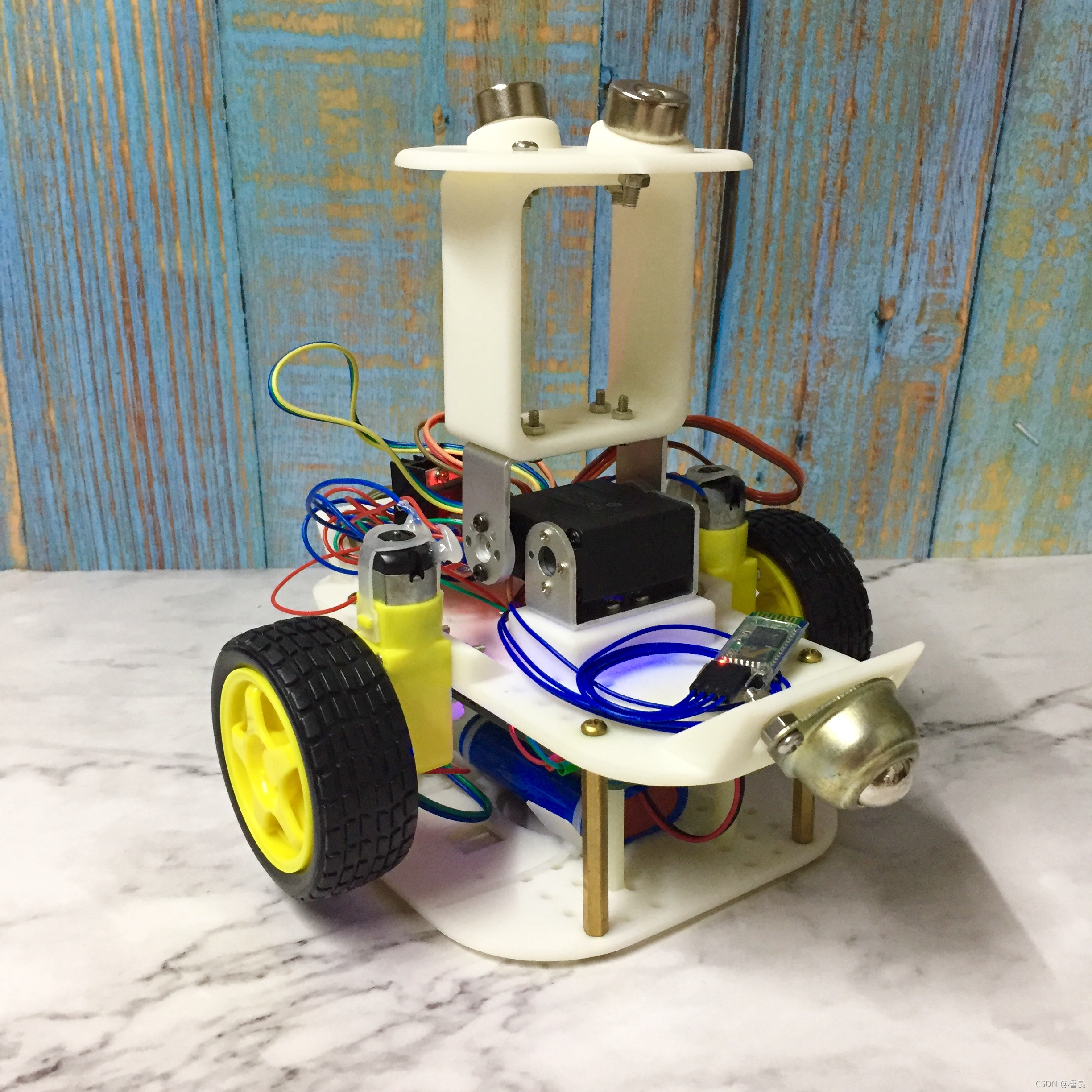

3D打印完成后的结构件:

1.6 step 6

对BB8机器人球体和头部外观进行彩绘喷漆。

将用于制作球体的亚克力球用砂纸进行打磨。打磨完毕,用清水将亚克力球表面冲洗干净,并晾干。晾干后,将亚克力球置于通风干燥处喷底漆。底漆选择白漆,喷漆时在距离球面30cm处来回均匀喷漆。

将亚克力球置于通风干燥处,待白色底漆完全干透。用美纹胶带将球面完全覆盖。以3D打印的球体外观为模板用铅笔在球面描摹。外观描摹完毕,将喷漆部分的胶带用美工刀剔除。选择对应颜色的漆,喷第二层漆。待第二层漆完全干透后,将喷过漆的部分再用美纹胶带完全覆盖。再在球面进行外观描摹,剔除胶带,喷漆,晾干。如此,依次将白色漆、银色漆、黄色漆喷至球体外部。待喷漆全部完成,再在球面喷光油,以使球体外观更加光洁平整并保护底漆。

以同样的流程,对BB8机器人头部外观进行喷漆。完成对BB8机器人整体外观的彩绘喷漆。

1.7 step 7

将BB8机器人的眼睛、天线用热熔胶与头部粘合,将万向球、强磁铁等组装完毕。

将BB8机器人球体内部结构组装完毕,最后进行球体和头部的整体装配。

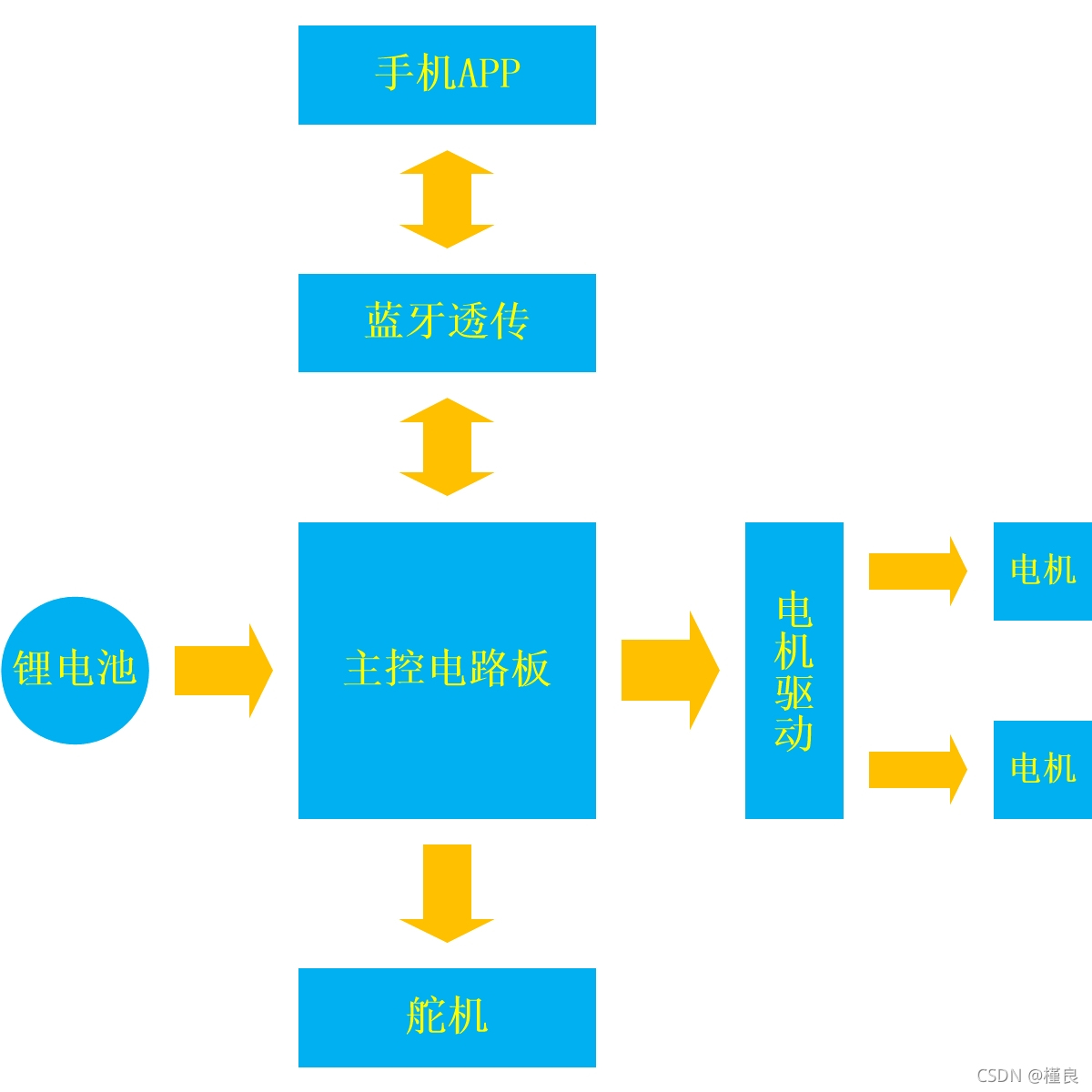

2. 硬件篇

BB8机器人硬件的设计思路为:主控电路板上电后通过蓝牙透传模块,与手机APP建立无线连接。再依据手机APP下发的指令控制舵机和电机驱动模块,电机驱动模块驱动2个电机。

选择锂电池作为硬件系统的电源,并可持续充放电。

BB8机器人的硬件电路由Altium Designer设计完成,Altium Designer是Altium公司推出的一体化电子产品开发系统。

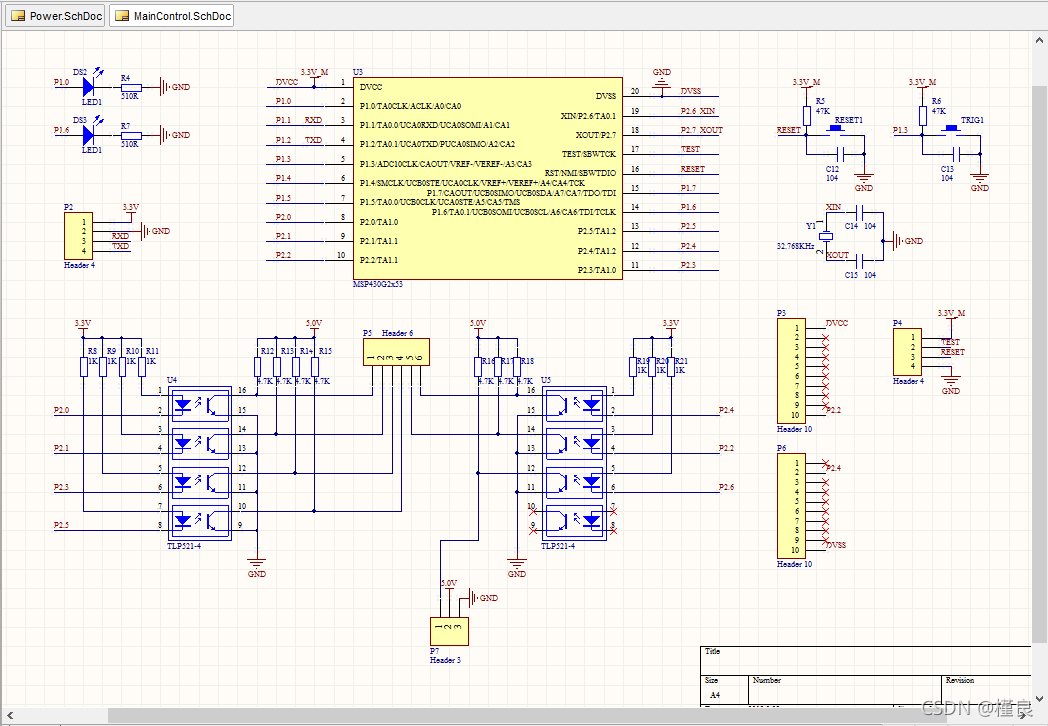

2.1 SCH设计

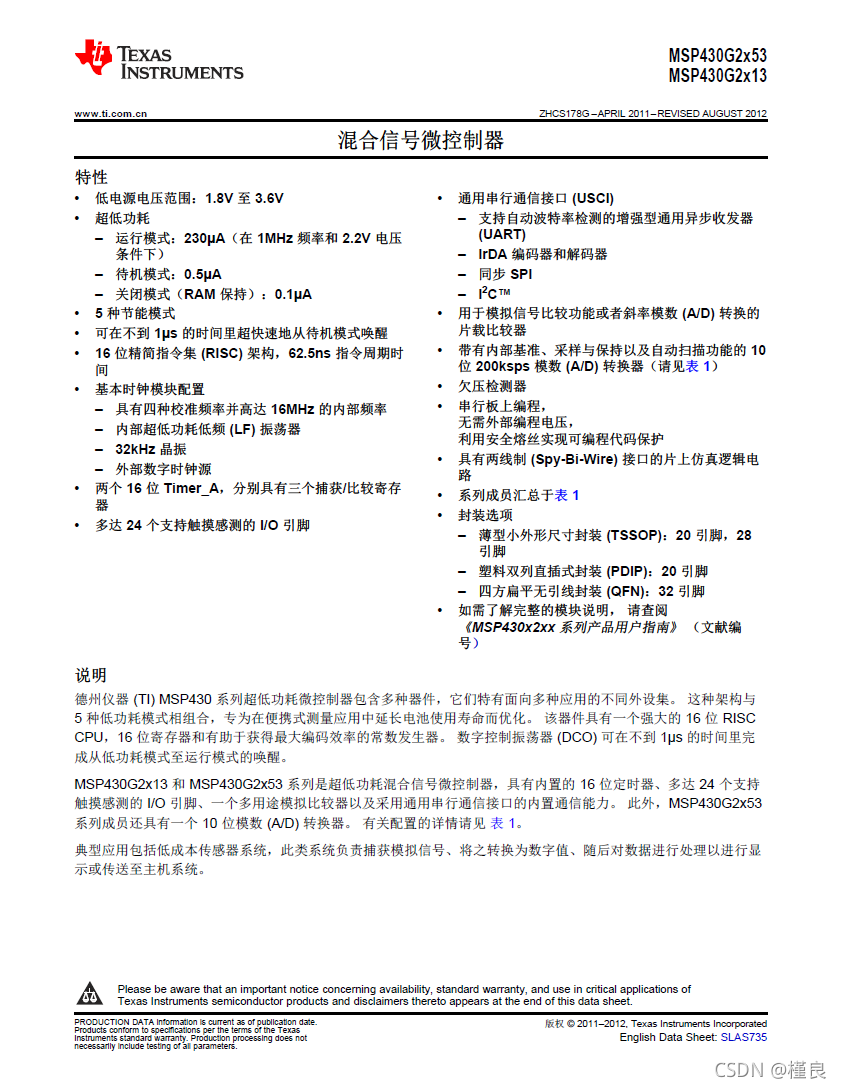

BB8机器人的硬件电路主控MCU选择TI德州仪器的msp430g2553,20引脚TSSOP封装。

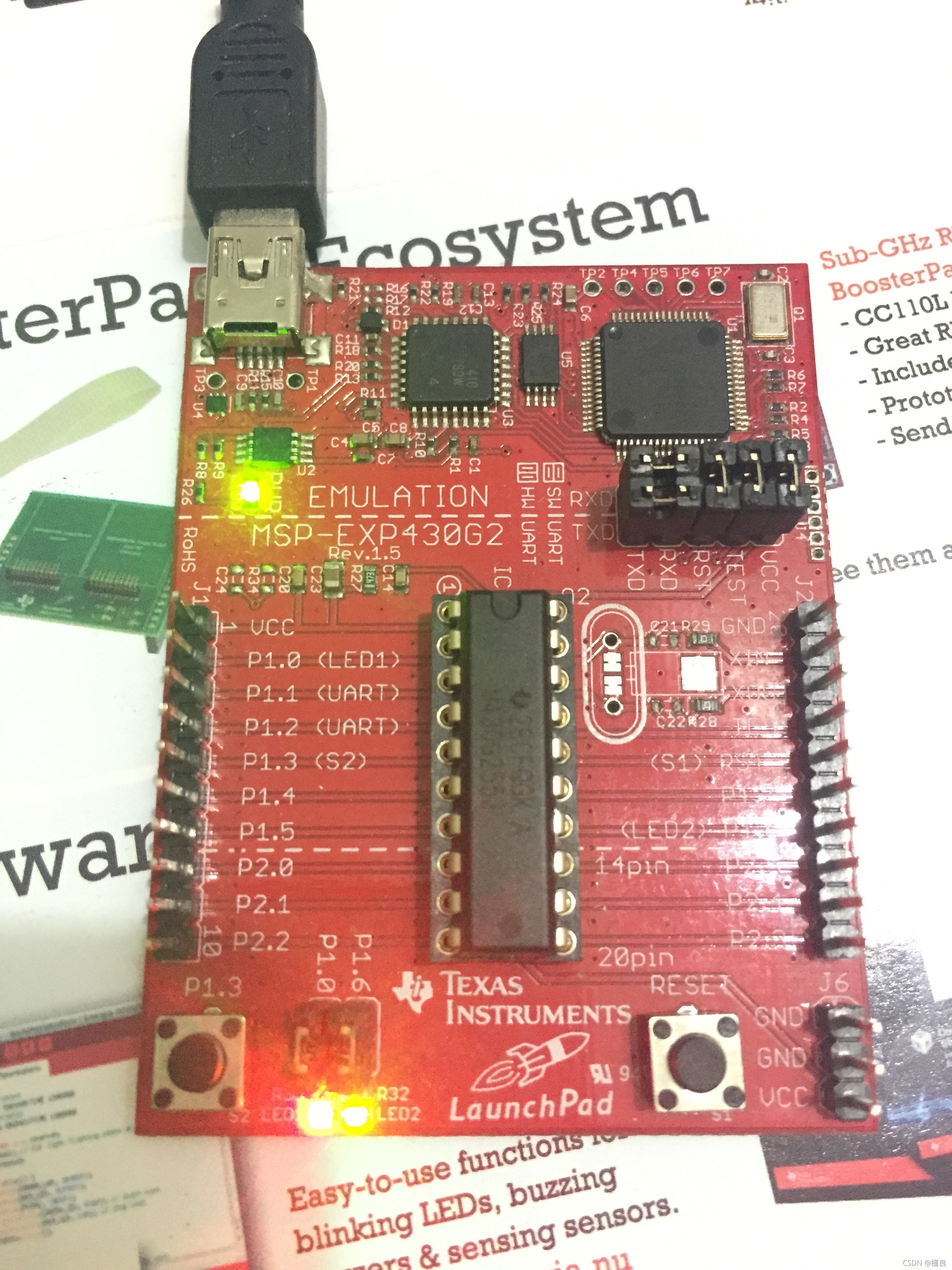

之所以选择此芯片,在于其超低功耗、小尺寸、低成本。其次,我们手头上刚好有一块闲置的TI LaunchPad开发板,可以作为此芯片的仿真调试器。

我们需要用到msp430g2553内部的超低功耗低频 (LF) 振荡器、16位定时器 (Timer_A) 、通用串行通信接口 (USCI) 和10路GPIO。

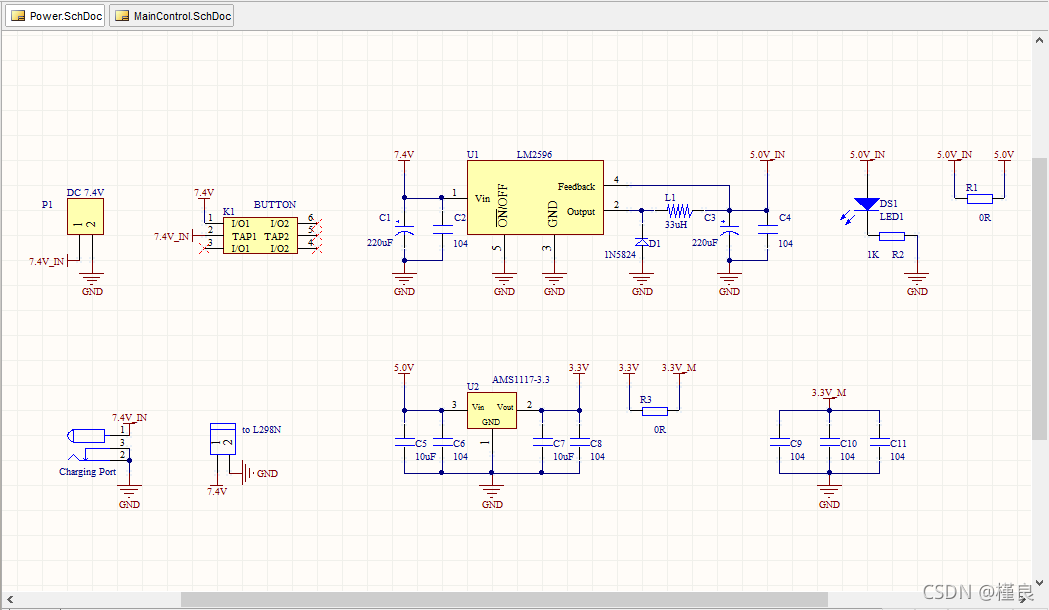

硬件电路电源选择锂离子电池,并设计充放电电路。主控MCU和蓝牙透传模块工作电压为3.3V,舵机工作电压为4.8V - 7.2V、舵机PWM电压为5.0V,电机驱动模块驱动电压为5V - 35V。

故选择≥7.4V的锂离子电池,并设计两级降压电路,使得电源相关电路能稳定输出≥7.4V、5.0V、3.3V三种电压。

主控MCU设计按键复位电路,预留Spy-Bi-Wire仿真调试接口。

红绿2个LED灯指示系统工作状态。

主控MCU上的通用串行通信接口 (USCI) 的RXD、TXD,分别连接至蓝牙透传模块的TXD、RXD。

主控MCU上的7路GPIO经由光耦合器,分别连接至电机驱动模块的ENA、ENB、IN1、IN2、IN3、IN4和舵机的PWM输入端。

采用光耦进行耦合连接:其一,是为了将主控MCU和其他功能模块进行电气隔离;其二,是为了进行电平转换,主控MCU为3.3V电平系统而其他功能模块为5.0V电平系统,通过光耦合器可实现控制信号从3.3V到5.0V的电平转换。

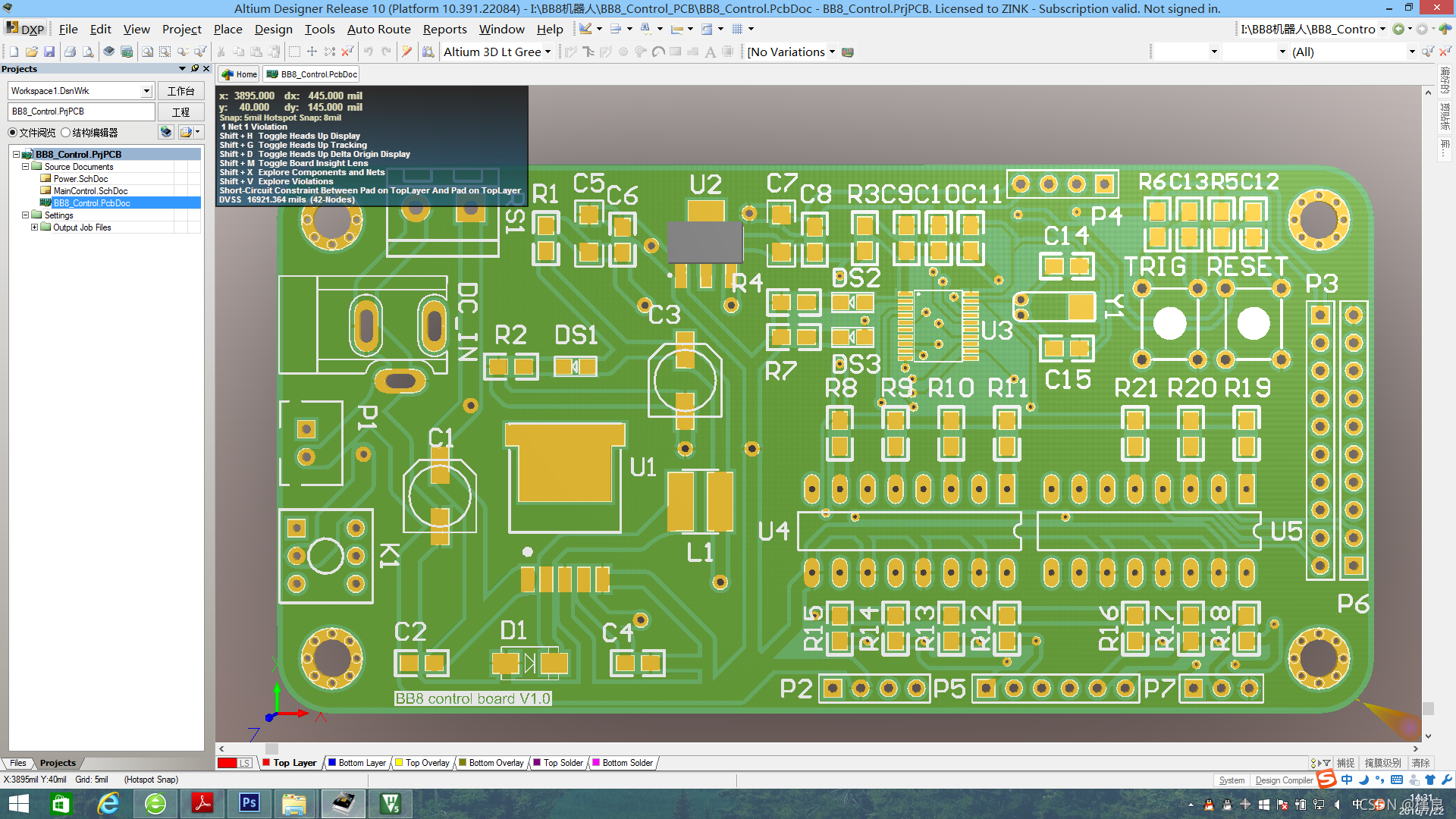

2.2 PCB设计

主控电路板原理图绘制完毕后,开始进行PCB设计。

依据BB8机器人的结构参数,设计PCB板外形尺寸为100mm × 50mm,装配尺寸为90mm × 40mm。依据各元器件封装尺寸进行PCB布局布线,尽可能将各接口端子、开关按键往PCB板边缘布局。

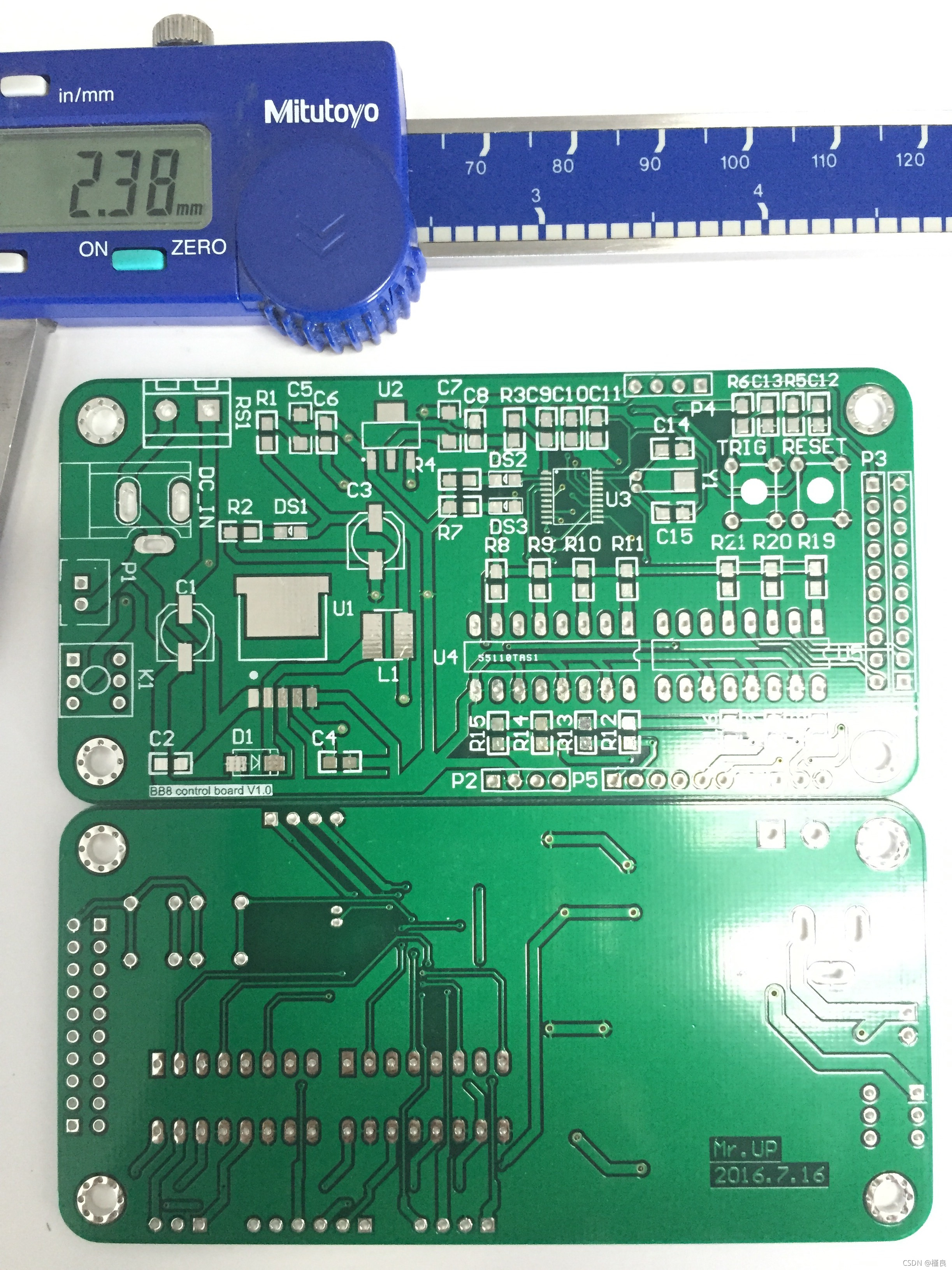

将设计完成的PCB板,导出制板文件交由厂家生产制造。

对生产完成的PCB板进行品质检验,确认合格后开始PCB焊接。

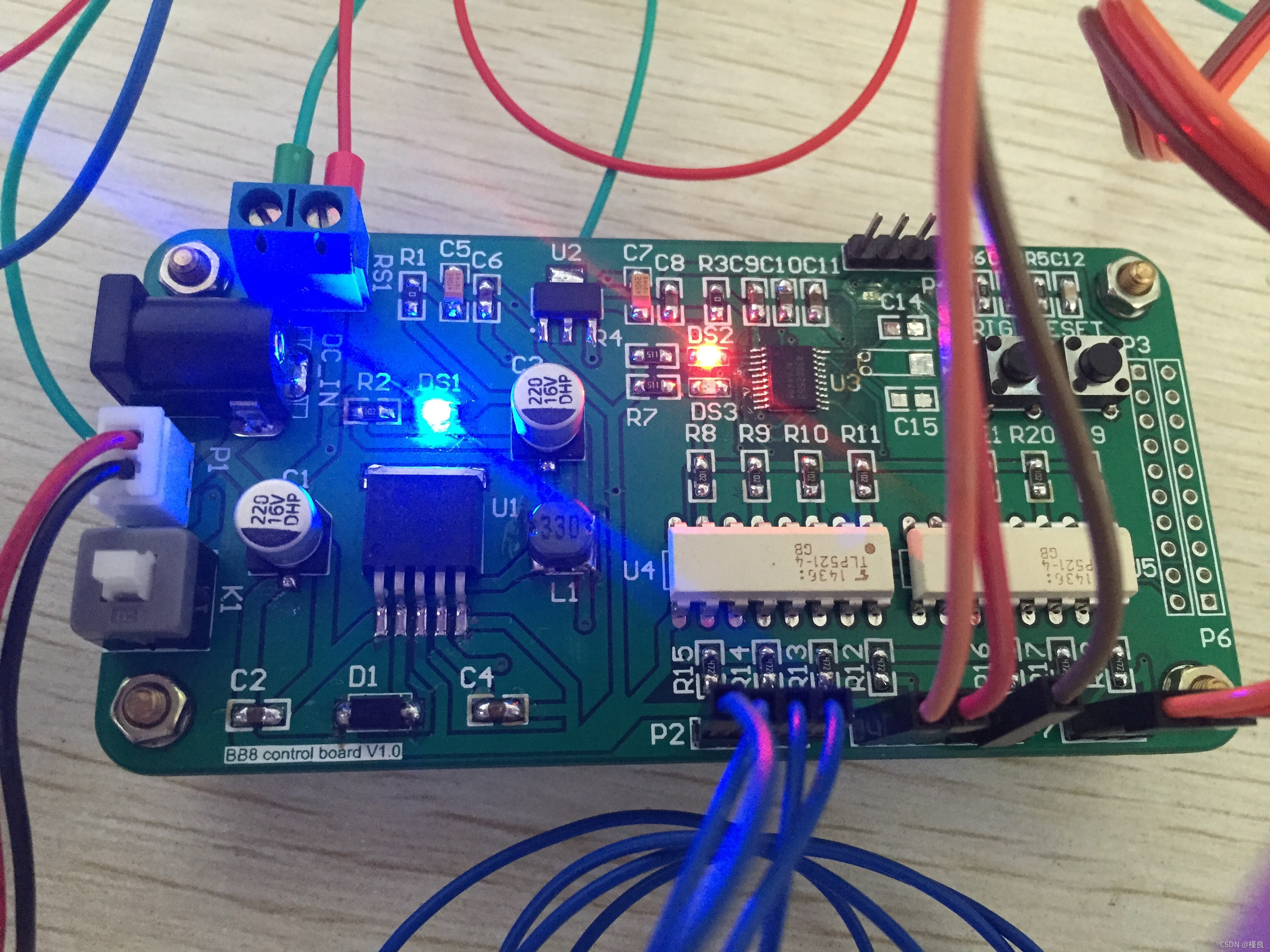

2.3 硬件装配

PCB板焊接完成后,将主控电路板和电源、各功能模块进行连接。

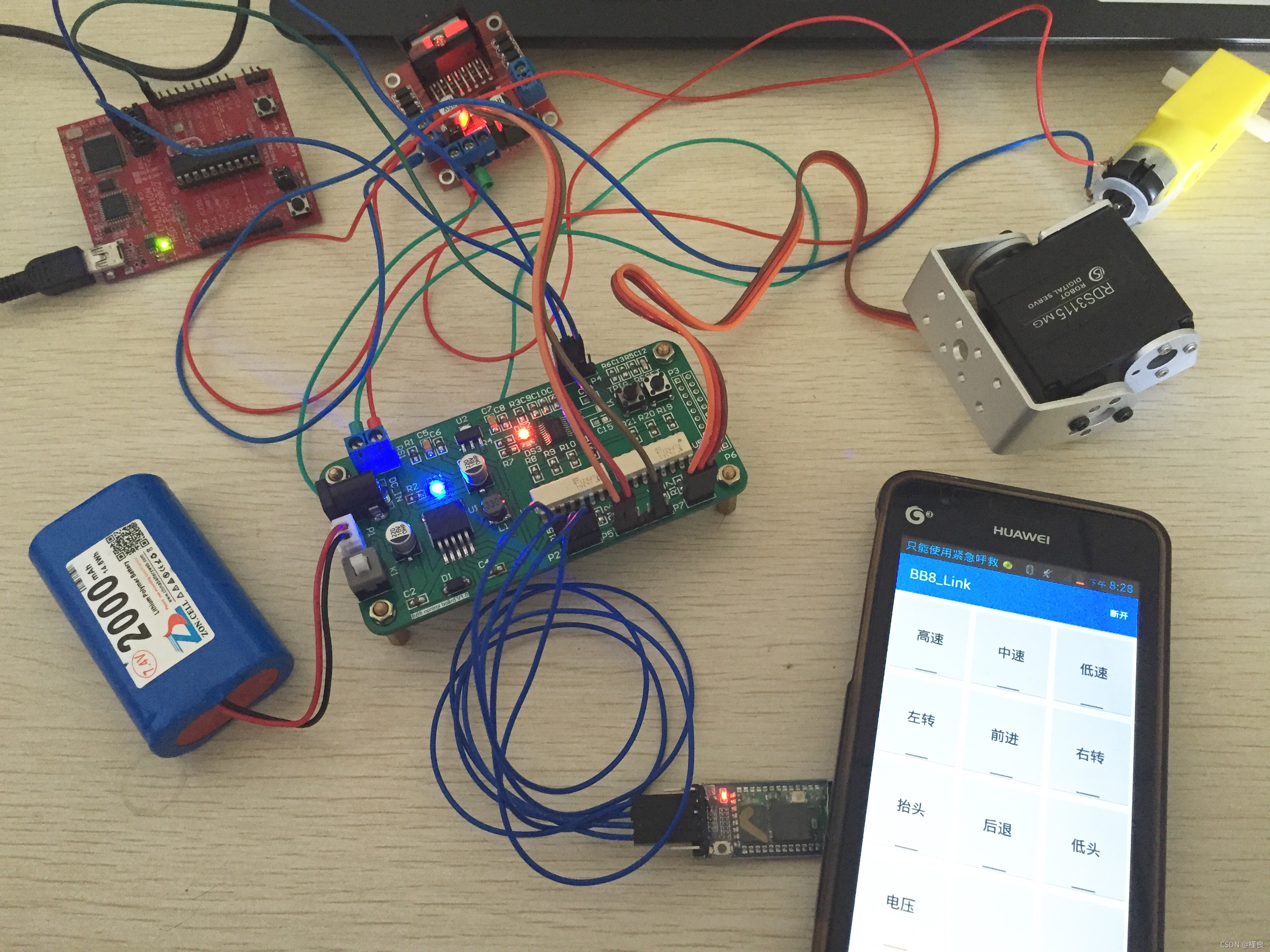

锂离子电池连接至主控电路板P1端子,并注意电源正负极性。蓝牙透传模块连接至P2端子。TI LaunchPad仿真调试器连接至P4端子。电机驱动模块连接至P5端子,2直流减速电机分别连接至电机驱动板的输出端子OUT A、OUT B。舵机连接至P7端子。

BB8机器人的内部硬件构成:

优化建议:

主控MCU的其他端口可扩展加速度计和陀螺仪,对BB8机器人的运动状态进行实时监测。通过PID算法修正运动姿态。

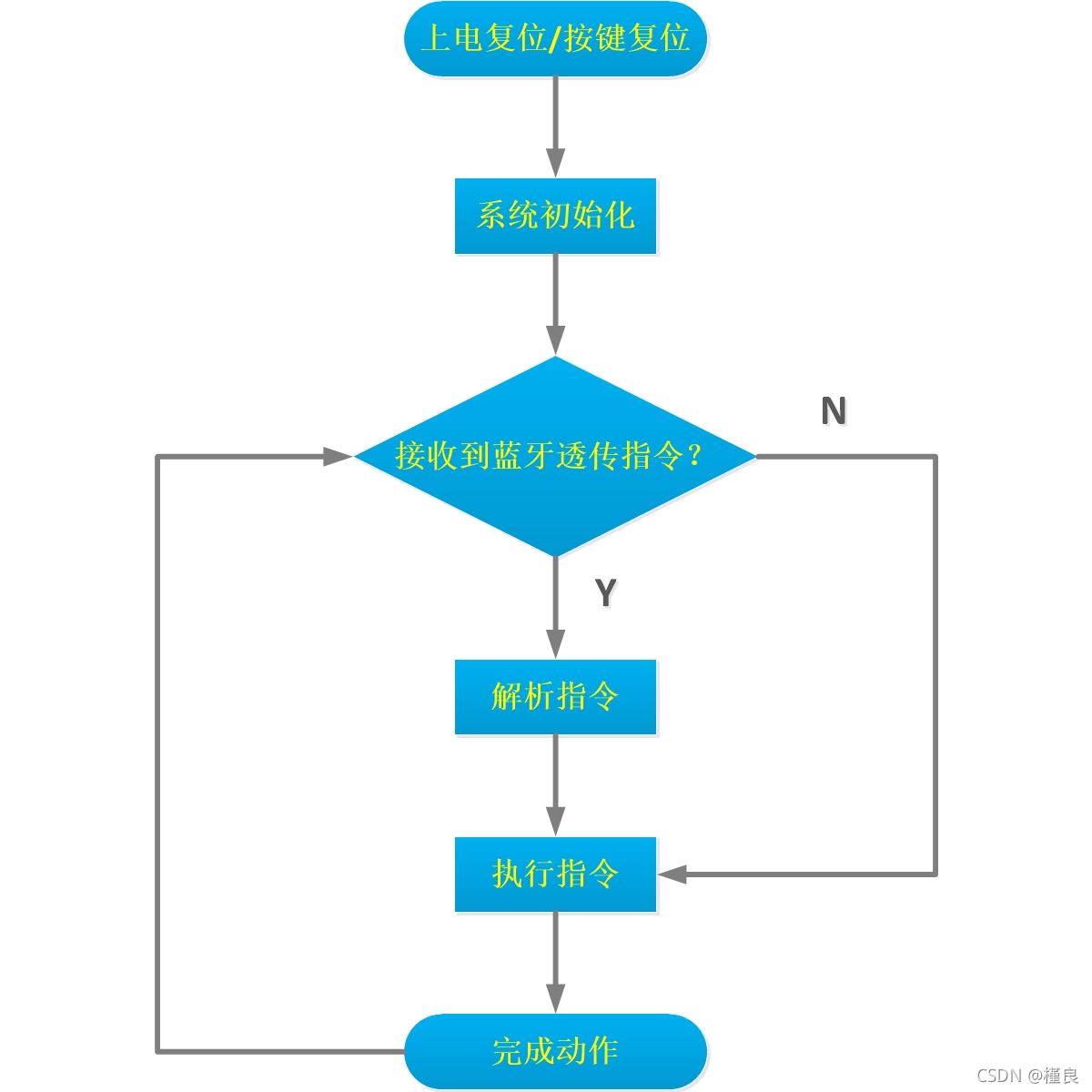

3. 软件篇

BB8机器人软件的控制流程为:主控MCU完成上电复位/按键复位后,进行系统初始化。系统初始化完毕,读取串口数据判断是否接收到蓝牙透传指令:收到,解析指令后执行指令完成动作;未收到,继续执行原来指令完成动作。如此,程序循环运行。

BB8机器人的软件程序由IAR Embedded Workbench开发完成。IAR Embedded Workbench是瑞典IAR Systems公司专为微处理器开发的一个集成开发环境,支持ARM、AVR、MSP430等芯片内核平台。

3.1 调试工具

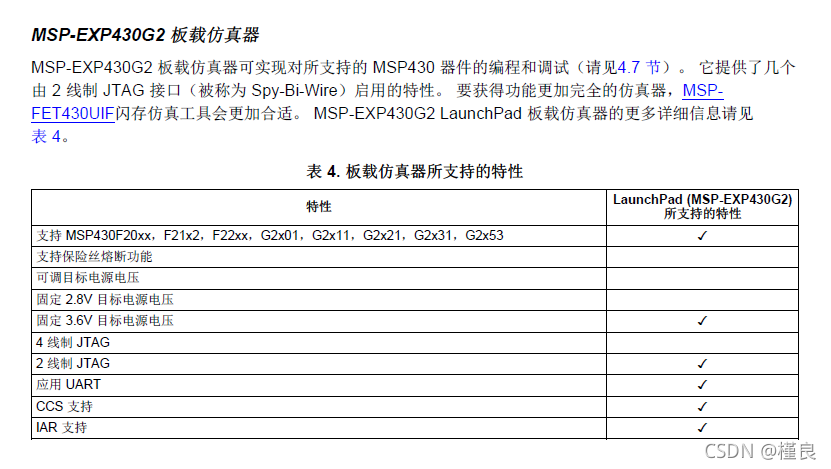

选择TI MSP-EXP430G2 LaunchPad作为仿真器对BB8机器人的软件进行仿真调试。

MSP-EXP430G2 LaunchPad 是一款易于使用的闪存编程器和调试工具,它提供了在MSP430 超值系列器件上进行开发所需的一切内容。它提供了具有集成仿真功能的 14/20引脚 DIP 插座目标板,可通过 Spy-Bi-Wire(2 线 JTAG)协议对系统内置的 MSP430 超值系列器件进行快速编程和调试。由于 MSP430 闪存的功耗极低,因此无需外部电源即可在数秒内擦除闪存并对其进行编程。

将MSP-EXP430G2 LaunchPad跳线组J3的VCC、TEST、RST和跳线J6的GND,分别连接至主控电路板端子P4对应端口。在对主控电路板进行上电仿真调试时,请务必断开VCC的连接。

3.2 系统配置

对主控MCU进行时钟配置及系统初始化。

往寄存器DCOCTL和BCSCTL1写入DCO (数字控制振荡器) 校正数据,配置数字控制振荡器时钟DCOCLK = 12MHz。

由主控MCU的数据手册知:系统复位后,寄存器BCSCTL2的SELMx = 0、DIVMx = 0,即主系统时钟MCLK = DCOCLK = 12MHz。寄存器BCSCTL2的SELS = 0、DIVSx = 0,即子系统时钟SMCLK = DCOCLK = 12MHz。寄存器BCSCTL1的XTS = 0,配置寄存器BCSCTL3的LFXT1Sx = 2,低频时钟选择为VLOCLK (内部超低功耗低频振荡器时钟),即辅助时钟ACLK = VLOCLK = 12KHz。

#include "config.h"

//系统时钟配置

void CLK_config(void)

{

int i = 0;

BCSCTL1 = CALBC1_12MHZ; //信息段A内DCO校正数据 RSELx

DCOCTL = CALDCO_12MHZ; //信息段A内DCO校正数据 DCOx MODx

BCSCTL2 |= SELM_0 + DIVM_0 + DIVS_0; //MCLK SMCLK: DCO = 12MHZ 不分频

BCSCTL3 |= LFXT1S_2; //低频时钟选择为VLOCLK = 12KHZ

while((IFG1&OFIFG) != 0)

{

IFG1 &= ~OFIFG; //清除OSCFault 标志

for(i=0xff; i>0; i--); //延时待稳定

}

}

//看门狗初始化

void WDT_init(void)

{

// Stop watchdog timer to prevent time out reset

WDTCTL = WDTPW + WDTHOLD;

}

//端口初始化

void Port_init(void)

{

P1DIR |= BIT0 + BIT6; // Set P1.0 P1.6 to output direction

P1OUT &= ~(BIT0 + BIT6);

P1OUT &= ~BIT0;

P1OUT |= BIT6;

}

配置通用串行通信接口 (USCI) ,波特率:9600kbps、8位数据位、1位停止位、不校验。

使能串口USCI_A0接收中断,响应可屏蔽中断。USCI_A0接收中断服务函数中:等待串口数据接收完成后,将标志位UCA0RXIFG清0。若变量USCIA0_Get_Flag = 0 (即蓝牙透传指令解析完毕) ,立即读取串口数据,并置USCIA0_Get_Flag = 1;若变量USCIA0_Get_Flag = 1 (即蓝牙透传指令未解析) ,则不读取串口数据。

#include "USCI.h"

unsigned char USCIA0_Get_Flag;

unsigned char USCIA0_Get_Data;

void UART_init(void)

{

P1DIR &= ~BIT1; //RXD 输入

P1DIR |= BIT2; //TXD 输出

P1SEL |= BIT1 + BIT2;

P1SEL2 |= BIT1 + BIT2; //选择第二功能:UART

UCA0CTL1 |= UCSWRST; //配置前,软件复位

//UCA0CTL0 //默认参数:不校验 8位数据 1位停止位

UCA0CTL1 |= UCSSEL_2; //SMCLK时钟 12MHZ

/*

N = F_brclk / Baud_rate = 12MHZ / 9600kps = 1250.0;

(UCA0BR1 << 8 + UCA0BR0) = (int)N;

UCA0BRSx = (round)(( N – INT(N)) × 8);

*/

UCA0BR0 = 0xE2;

UCA0BR1 = 0x04;

UCA0MCTL = 0x00;

UCA0CTL1 &= ~UCSWRST; //解除软件复位

//ME1 //msp430g2553无模块使能

UC0IE |= UCA0RXIE; //使能串口UART_A0接收中断

//_BIS_SR(GIE);

__bis_SR_register(GIE); //响应可屏蔽中断

}

void UART_SendChar(unsigned char Ch)

{

UCA0TXBUF = Ch;

while((IFG2 & UCA0TXIFG) == 0);

//IFG2 &= ~UCA0TXIFG;

}

unsigned char UART_ReceiveChar(void)

{

unsigned char Ch = 0;

while((IFG2 & UCA0RXIFG) == 0);

IFG2 &= ~UCA0RXIFG;

Ch = UCA0RXBUF;

return Ch;

}

void UART_SendString(unsigned char *str)

{

while(*str != '\0')

{

UART_SendChar(*str);

str++;

}

}

#pragma vector = USCIAB0RX_VECTOR

__interrupt void USCIA0_RX_ISR(void)

{

while((IFG2 & UCA0RXIFG) == 0);

IFG2 &= ~UCA0RXIFG;

if(USCIA0_Get_Flag == 0)

{

USCIA0_Get_Data = UCA0RXBUF;

USCIA0_Get_Flag = 1; //数据接收完成

}

}

配置16位定时器 (Timer_A),增计数模式下的复位/置位模式,比较输出。

配置为3路50Hz的PWM输出,2路输出至L298N电机驱动模块的ENA、ENB,1路输出至舵机的控制信号输入端。

#include "Timer_A.h"

#include "config.h"

void PWM_config(void)

{

/***控制端口配置 ***/

//ENA

//ENB

//对应IN1、IN2、IN3、IN4

P2DIR |= BIT0 + BIT1 + BIT3 + BIT5;

P2OUT |= BIT0 + BIT1 + BIT3 + BIT5;

/***TA1 2路PWM配置***/

P2DIR |= BIT2 + BIT4; //输出模式

P2SEL |= BIT2 + BIT4; //P2.2 -> TA1.1 P2.4 -> TA1.2 比较输出

P2SEL2 &= ~(BIT2 + BIT4);

TA1CTL |= TASSEL_2 + ID_2 + MC_0 + TACLR; //停止模式下设置: MCLK,4分频,=3MHZ清除TAR

TA1CCR0 = 60000;

TA1CCTL1 = OUTMOD_7; //PWM复位/置位

TA1CCR1 = 0;

TA1CCTL2 = OUTMOD_7;

TA1CCR2 = 0;

TA1CTL |= MC_1; //增计数模式

/***TA0 1路PWM配置***/

P2DIR |= BIT6; //输出模式

P2SEL |= BIT6; //P2.6 -> TA0.1 比较输出

P2SEL &= ~BIT7;

P2SEL2 &= ~(BIT6 + BIT7);

TA0CTL |= TASSEL_2 + ID_2 + MC_0 + TACLR; //停止模式下设置: MCLK,4分频,=3MHZ清除TAR

TA0CCTL0 |= CCIE; // 捕获/比较中断开启

TA0CCR0 = 60000; //周期: 3MHZ / 60000 = 50HZ

TA0CCTL1 = OUTMOD_7; //PWM复位/置位

TA0CCR1 = 4500;

TA0CTL |= MC_1; //增计数模式

}

//修改TA1 输出PWM的占空比

void PWM_Control_1(unsigned int Val)

{

// TA1CTL |= MC_0 + TACLR; //暂停并清除计数

TA1CCR1 = Val;

TA1CCR2 = Val;

TA1CTL |= MC_1; //增计数模式

}

//修改TA0 输出PWM的占空比

void PWM_Control_0(unsigned int Val)

{

TA0CTL |= MC_0 + TACLR; //暂停并清除计数

TA0CCR1 = Val;

TA0CTL |= MC_1; //增计数模式

}

unsigned char Capture_count = 0;

#pragma vector = TIMER0_A0_VECTOR

__interrupt void TIMER0_A0_ISR(void)

{

if(Capture_count < 50)

{

Capture_count++;

}

else

{

P1OUT ^= BIT0;

P1OUT ^= BIT6;

Capture_count = 0;

}

}

舵机的旋转角度由输入的PWM脉宽控制,周期为20ms (即50Hz),0.5ms - 2.5ms的脉宽电平对应舵机0° - 180°的控制角度,且成线性关系。

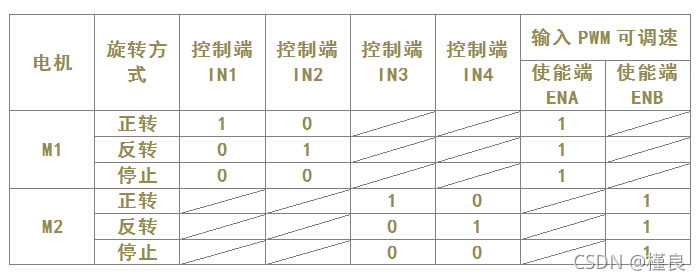

直流减速电机的运转速度由输入至ENA、ENB的PWM脉宽控制,周期为20ms (即50Hz);运转方向由IN1、IN2、IN3、IN4的输入电平控制。

控制舵机旋转角度时,逐级输出PWM。配合以电机M1、M2的正转、反转、停止,实现BB8机器人的前进、后退、左转、右转、停止等动作。

//------------------------------

/***数字舵机 & 双马达控制***/

//------------------------------

//数字舵机角度控制: 0度 -> 180度

//PWM: 周期: 50HZ,即20ms 控制范围: 500us -> 2500us

//angle: 控制角度 preangle: 当前角度 1度对应计数 = (7500 - 1500) / 180 = 33.3333333

void Servo_Angle_Control(unsigned char angle, unsigned char preangle)

{

unsigned char angle_temp;

angle_temp = preangle;

if(preangle < angle)

{

while(angle_temp < angle)

{

angle_temp++;

PWM_Control_0((unsigned int)(1500 + 33.3333333 * angle_temp));

delay_ms(20);

}

}

else if(preangle > angle)

{

while(angle_temp > angle)

{

angle_temp--;

PWM_Control_0((unsigned int)(1500 + 33.3333333 * angle_temp));

delay_ms(20);

}

}

else //相等时直接控制

{

PWM_Control_0((unsigned int)(1500 + 33.3333333 * angle_temp));

delay_ms(20);

}

}

//速度范围: 0 -> 255

void Motor_Speed_Control(int vL, int vR)

{

if(vL >= 0 && vR >= 0) //前进

{

IN1_0; IN2_1;

IN3_0; IN4_1;

}

else if(vL >= 0 && vR < 0) //右转

{

IN1_1; IN2_0;

IN3_0; IN4_1;

}

else if(vL < 0 && vR >= 0) //左转

{

IN1_0; IN2_1;

IN3_1; IN4_0;

}

else if(vL < 0 && vR < 0) //后退

{

IN1_1; IN2_0;

IN3_1; IN4_0;

}

if(vL < 0) //或vR

{

vL = -vL;

}

vL = (int)((float)vL / 255 * 60000); //设置50HZ PWM的占空比

PWM_Control_1(vL);

}

3.3 蓝牙透传

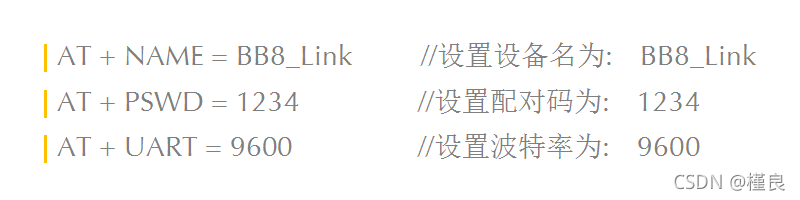

对蓝牙透传模块进行参数配置。

将HC05主从一体蓝牙透传模块的TXD、RXD、VCC、GND,分别连接至MSP-EXP430G2 LaunchPad板载仿真器的RXD、TXD、VCC、GND。

蓝牙透传模块上电后长按按键KEY,此时状态指示灯STA慢闪 (1秒闪1次) 。蓝牙透传模块进入AT指令状态,此时波特率固定为9600kbps。在PC端通过串口调试工具,键入相应AT指令完成配置。

3.4 控制逻辑

主控程序通过轮询方式实现对蓝牙透传指令的解析。解析完毕,执行指令完成对应动作。

工程文件内已集成IIC总线、MPU6050加速度计和陀螺仪的驱动程序,及姿态解算算法。可进行相应功能扩展,以优化系统运动姿态。

#include "io430.h"

#include "config.h"

#include "USCI.h"

#include "Timer_A.h"

//#include "IIC.h"

//#include "mpu6050.h"

//#include "inv_mpu.h"

//#include "inv_mpu_dmp_motion_driver.h"

//#include "ANO_Tech.h"

int main(void)

{

char str[80];

USCIA0_Get_Flag = 0;

USCIA0_Get_Data = 0;

unsigned char CMD = 0; //从蓝牙接收的控制指令

unsigned char Speed_init = 0; //初始速度

unsigned char Speed_control = 150; //控制速度

unsigned char Angle_control = 90; //控制角度

WDT_init();

CLK_config();

Port_init();

UART_init();

PWM_config();

// IIC_init();

// mpu6050_init();

Servo_Angle_Control(Angle_control, Angle_control);

while(1)

{

if(USCIA0_Get_Flag) //收到蓝牙发送的数据

{

// sprintf(str, "CMD: %d;Speed_init: %d;Speed_control: %d;Angle_control: %d\r\n", CMD, Speed_init, Speed_control, Angle_control);

// UART_SendString((unsigned char *)str);

CMD = USCIA0_Get_Data; //更新控制指令

USCIA0_Get_Flag = 0;

}

else if(CMD == 'v') //检测电压

{

/***/

CMD = 't';

}

else if(CMD == 'h') //高速模式

{

Speed_control = 240;

CMD = 't';

}

else if(CMD == 'm') //中速模式

{

Speed_control = 160;

CMD = 't';

}

else if(CMD == 'l') //低速模式

{

Speed_control = 100;

CMD = 't';

}

else if(CMD == '1') //前进

{

Servo_Angle_Control(110, Angle_control);

Angle_control = 110;

Speed_init = 80;

while(CMD == '1')

{

if(USCIA0_Get_Flag)

{

CMD = USCIA0_Get_Data;

USCIA0_Get_Flag = 0;

}

else if(Speed_init < Speed_control) //匀加速

{

Speed_init++;

Motor_Speed_Control(Speed_init, Speed_init);

delay_ms(10);

}

else

{

Motor_Speed_Control(Speed_control, Speed_control);

delay_ms(10);

}

}

while(Speed_init > 80) //匀减速

{

Speed_init--;

Motor_Speed_Control(Speed_init, Speed_init);

delay_ms(10);

}

Servo_Angle_Control(90, Angle_control);

Angle_control = 90;

}

else if(CMD == '2') //右转

{

Motor_Speed_Control(-Speed_control, Speed_control);

delay_ms(10);

}

else if(CMD == '3') //左转

{

Motor_Speed_Control(Speed_control, -Speed_control);

delay_ms(10);

}

else if(CMD == '4') //后退

{

Servo_Angle_Control(70, Angle_control);

Angle_control = 70;

Speed_init = 80;

while(CMD == '4')

{

if(USCIA0_Get_Flag)

{

CMD = USCIA0_Get_Data;

USCIA0_Get_Flag = 0;

}

else if(Speed_init < Speed_control) //匀加速

{

Speed_init++;

Motor_Speed_Control(-Speed_init, -Speed_init);

delay_ms(10);

}

else

{

Motor_Speed_Control(-Speed_control, -Speed_control);

delay_ms(10);

}

}

while(Speed_init > 80) //匀减速

{

Speed_init--;

Motor_Speed_Control(-Speed_init, -Speed_init);

delay_ms(10);

}

Servo_Angle_Control(90, Angle_control);

Angle_control = 90;

}

else if(CMD == '5' && Angle_control < 140) //抬头

{

Servo_Angle_Control(140, Angle_control);

Angle_control = 140;

}

else if(CMD == '6' && Angle_control > 50) //低头

{

Servo_Angle_Control(50, Angle_control);

Angle_control = 50;

}

else if(CMD == '7')

{

Servo_Angle_Control(90, Angle_control);

Angle_control = 90;

}

else if(CMD == '8')

{

/***/

}

else if(CMD == '9')

{

/***/

}

else

{

Motor_Speed_Control(0, 0);

delay_ms(10);

}

}

}

3.5 蓝牙连接

BB8机器人的实时控制由手机APP实现,在应用商店搜索蓝牙串口助手下载。

打开APP,设置透传指令并保存。开启手机蓝牙后搜索设备,连接名为BB8_Link的设备 (蓝牙透传模块) 。蓝牙配对连接成功后,蓝牙透传模块上的状态指示灯STA双闪 (1次闪2下,2秒闪1次) 。

3.6 结语

BB8机器人的软件程序链接编译完成后,通过Launchpad板载仿真器烧录至主控电路板。

将主控电路板重启,待各状态指示灯显示正常,即可开启萌物BB8的操控之旅。

你的原力觉醒了吗?